Лидер производства полуприцепов на Северо-Западе расширяет мощности. Насколько этот бизнес готов к экспансии Китая - в материале 47news.

Правительство поднимет барьер для иностранцев, кратно увеличив утилизационный сбор на зарубежную технику. О том, как получается на практике, 47news поговорил с генеральным директором "Механического завода "Сотранс" Алексеем Ильиным.

- Серийное производство на заводе запущено во второй половине 2022-го. Это часть плана или реакция на будущие события, о которых вы знали или догадывались?

- Собственный завод вырос из нашего основного направления. "Сотранс" больше 30 лет на рынке транспортных перевозок. Идея открыть новое направление пришла в 2021 году. К тому моменту накопился собственный огромный опыт эксплуатации и обслуживания полуприцепов. В компании около тысячи единиц подвижного состава, который регулярно обновлялся. Задача была сделать прицеп для себя, который удовлетворял бы нашим запросам. В 2021 году мы начали опытные разработки и изготовление пилотных образцов. До санкций, собственно, у нас не было мысли выходить на рынок с серийным производством. Главным драйвером была наша внутренняя потребность.

- В 2022-м, после демарша бизнеса Европы и США, пришлось предсказуемо ускоряться?

- Почти все, если не сказать - все известные европейские бренды с рынка ушли. Мы оказались в интересной ситуации: ниша освободилась, а у нас - собственный прицеп в премиальном классе. Тогда мы задумались о том, чтобы производить и реализовывать полуприцепы не только для себя. С начала 2022 года мы начали серийное производство. Динамика роста была колоссальная. Фактически каждый месяц производительность увеличивалась на 15-20 единиц. Это продолжалось примерно полгода. В итоге за полтора года вошли в топ-5 крупнейших производителей шторных полуприцепов. При этом наши конкуренты имели за спиной по 20 и более лет опыта. Если бы та рыночная ситуация сохранилась и динамика была бы прежней, мы бы вышли к текущему моменту на уровень порядка 3000 полуприцепов в год.

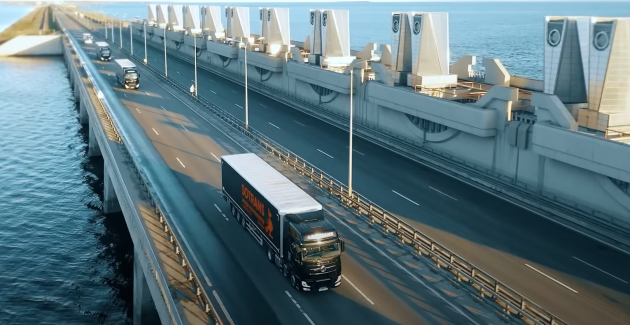

Фото в материале - официальный сайт "Механического завода "Сотранс"

К осени 2024 года "Механический завод "Сотранс" занимает 25 тысяч квадратных метров, четыре работающих сборочных линии с возможностью увеличить количество сборочных линий до шести. Построены цеха металлообработки, сварочный, сборочный, собственное покрасочное производство - полный цикл от приемки высокопрочного металла до финальной сборки и готового прицепа. С конвейеров в настоящее время в месяц выходит в совокупности по 100 штук шторных, изотермических, рефрижераторных полуприцепов и площадок для перевозки контейнеров. Производство может справиться с объемом в 3500-4000 единиц в год. Сумму инвестиций в запуск собеседник назвать отказался, уточнив, что речь шла о частных вложениях и заемных средствах банков.

- Как отказ иностранцев работать с Россией изменил поставки сырья и оборудования?

- Специфика бизнеса такова, что используем только высокопрочный металл, с пределом прочности до 700 Мпа. На старте производства мы использовали шведский металл SSAB, который стал недоступен. В настоящее время работаем с тремя российскими комбинатами: "Северсталь", НЛМК, ММК. С точки зрения физико-механический свойств мы имеем тот же уровень качества. Товарный вид поставляемых листов - из категории эстетики. Для обработки есть собственная дробеструйная камера. Шведская сталь была, конечно, дороже.

- Предположу, что сократилась себестоимость.

- Она же складывается не только из цен на сырье. Нужно учесть большое количество комплектующих, которые, безусловно, накладывают очень серьезный отпечаток на себестоимость. Комплектующие дорожают, усложняются схемы поставки, механизмы оплаты. Сложность поставки увеличилась в разы, даже в десятки раз. Поэтому металл - только одна сторона истории, и, может быть, не самая существенная в формировании себестоимости.

- Что с самим оборудованием? Искали отечественные аналоги?

- Мы оказались фактически отрезаны от техники из Европы и Америки. Рассматривали варианты бывшего в употреблении оборудования, но близкого к идеальному состоянию. Таких вариантов нашлось довольно много. Благодаря им удалось решить вопрос оснащения серьезными европейскими брендами.

По технологии, после обработки листов металла идет раскрой на станках плазменной и лазерной резки, далее - заготовки попадают на листогибочные прессы (особенно на заводе гордятся станком EHT c усилием в тысячу тонн и длиной рабочей зоны в восемь метров). Цех сварки оборудован, в числе прочего, автоматизированной портальной установкой для сварки лонжеронов, а также роботизированными станциями для сварки компонентов. Все элементы рамы полуприцепа подвергаются горячему цинкованию. На сборочных линиях организовано тактовое производство конвейеров. На сегодняшний день такт линии составляет 11 часов.

- На заводе применяется болтовая сборка. Она редко используется и дороже сварки, почему ставка сделана на нее?

- Действительно, в основном на российском рынке используются сварные конструкции. Сварка дешевле и прощает технологические ошибки. Если детали по геометрии вырезаны неправильно, можно отпилить, наварить. Скажем так, можно всегда решить вопрос на месте.

Наш продукт я бы назвал результатом творческого реверс-инжиниринга. В качестве эталона на момент разработки взяли прицеп компании Shmitz (ФРГ). Они очень давно начали использовать технологию болтовых соединений. У нее есть много преимуществ. Прежде всего, рама при эксплуатации имеет определенную гибкость. Это важно, если принимать во внимание реальность российских дорог. Конструкция позволяет раме, скажем так, дышать - не накапливать усталость на узлах, что, безусловно, сказывается на долговечности в эксплуатации.

При этом, если говорить о компонентах рамы, то они сварные: лонжероны, траверсы, бамперы, стойки и т. д. Они варятся либо вручную в специальной оснастке, либо в роботизированных станциях. На финальном этапе все компоненты после горячего цинкования собираются в раму с помощью болтов и гаек. В целом любое техническое решение (и сварная, и сборная рама) имеет право на жизнь, если соблюдать технологию.

- А с точки зрения трудозатрат?

- Если рассматриваем цельносварную раму, то это достаточно громоздкое производство. Если варим раму целиком, нужно представить, какое количество сварщиков нам нужно привлечь. Найти специалистов пятого-шестого разряда - большая сложность на рынке. Сборка по нашей концепции не подразумевает каких-то особых навыков. По сути, если человек умеет поменять колесо на автомобиле, то через два-три дня после обучения может встать на конвейер. Поиск таких рабочих проще.

- У зарубежных производителей, прежде всего китайских, себестоимость ниже. Во многом из-за низкой оплаты труда.

- Это так, но во многом - из-за автоматизации процессов. Мы тоже занимаемся этим направлением. Но поскольку мы относительно недавно на рынке, нужно сформировать костяк персонала. По мере набора больше внимания будет уделяться людям, которые могут работать с автоматической техникой.

- В России сейчас много говорят о тяжелой ситуации на рынке труда. Насколько ощущается у вас?

- Практически по всем направлениям, и очень сложно понять причины. Многие иностранные заводы ушли с российского рынка, но высвободившиеся ресурсы явным образом не появились в роли кандидатов на рынке труда. Речь идет и о рабочем, и об инженерно-техническом составе.

Сегодня на заводе "Сотранса" работают 300 человек. В перспективе - увеличение штата до тысячи.

- К этой осени каково соотношение отечественного и иностранного оборудования?

- Российского - не больше 10 процентов. У нас достаточно высокие требования к конечному продукту, поэтому нам нужна соответствующая техника. При этом, например, у нас есть два станка плазменной резки от одного производителя из Санкт-Петербурга, автоматизированная линия портальной сварки лонжеронов из Калининграда, дробеструйная камера из Санкт-Петербурга и так далее. Для сложных роботизированных и CNC-процессов пока ориентируемся на зарубежную технику. Но вообще у нас нет каких-то комплексов. Готовы сотрудничать с любыми партнерами, если их техника отвечает нашим требованиям к качеству.

- Если о самих прицепах, то сколько в них отечественных деталей?

- У Минпромторга сложная система расчета локализации. Если максимально просто, то мы приближаемся к верхней планке. Проще перечислить иностранные компоненты прицепов, потому что их меньше. Это осевые агрегаты, электронная система торможения (EBS), так называемый модулятор, механизм складной крыши. Его покупали в Турции, но фактически закончили локализацию, в ближайшее время начнем свое производство.

- В плане импортозамещения что самое сложное? В вагоностроении из-за подшипника, например, пришлось остановить завод.

- Думаю, силовые агрегаты и модулятор. Модулятор - это своего рода "черный ящик" для перевозчика. На него записывается вся информация о рейсе: был ли перегруз, с какой скоростью прицеп ехал, как прицеп тормозил. На сервисе могут считать файл и восстановить всю историю событий. Мы используем модуляторы фирмы Wabco, Haldex. Китайские аналоги пока еще не умеют этого делать.

- А с точки зрения эксплуатации, - какая технология более долговечная?

- В среднем при длительных нагрузках срок службы прицепа пять-семь лет. У нас в парке есть техника, которая благополучно ходит по 20 лет. Обновление парка неизбежно, не бывает вечных изделий. Оцинковка рамы, кстати, как раз позволяет продлить срок эксплуатации и справиться с самой большой проблемой - коррозией. Конструкции разрушаются под действием климата, различных агрессивных сред.

- У вас на заводе полный цикл сборки, но без оцинковки.

- Это сложная и серьезная технология. По сути, полноценный завод. Наши партнеры совсем рядом, буквально на расстоянии 10 километров от нас. Так просто сложились обстоятельства, логистика очень удобная. Вообще традиционно такие заводы специализируются на оцинковке дорожных конструкций: отбойники, фонарные столбы.

- Что скажете по поводу поддержки государства? Об импортозамещении много говорят…

- Предприятия, которые занимаются локализацией и развитием собственного производства. имеют возможность частично или полностью компенсировать утилизационный сбор в рамках постановления правительства № 719. По сути, это всё, что мы получаем от государства. Мы не имеем никаких дополнительных мер поддержки.

- Вот возьмут китайские производители и начнут строить завод в России. А вы к этому времени ... продолжайте.

- К середине 2025 года планируем запустить второй завод площадью 20 тысяч квадратных метров. В нем мы планируем развернуть полноценное производство изотермических и рефрижераторных полуприцепов с проектной мощностью до 2000 единиц в год. Третьим заводом в 2026-2027 году станет завод для сборки туристических автобусов в партнерстве с китайским производителем Golden Dragon. Предпроектный этап мы прошли, осталось дело за фактической реализацией.

- Ваша задача – отбить охоту Китаю, Турции, Ирану конкурировать с вами на вашей территории? Правильно?

- Да.